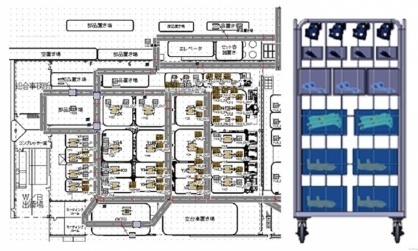

セル生産システム

多品種少量生産を可能に

当社では、セル生産方式を採用しております。

ベルトコンベア状のライン生産方式は、1種類の製品を大量に生産する場合には優れていますが、

多くの人員が必要で、ラインの新設や解体に莫大なコストがかかるというデメリットがあります。

一方、当社のセル生産方式では、治具と呼ばれる道具の入替により、

1つのラインで複数車種の生産や、全く異なる形状の部品の生産が可能です。

生産量の変動にもフレキシブルに対応ができ、

多品種少量生産を低コストで実現しております。

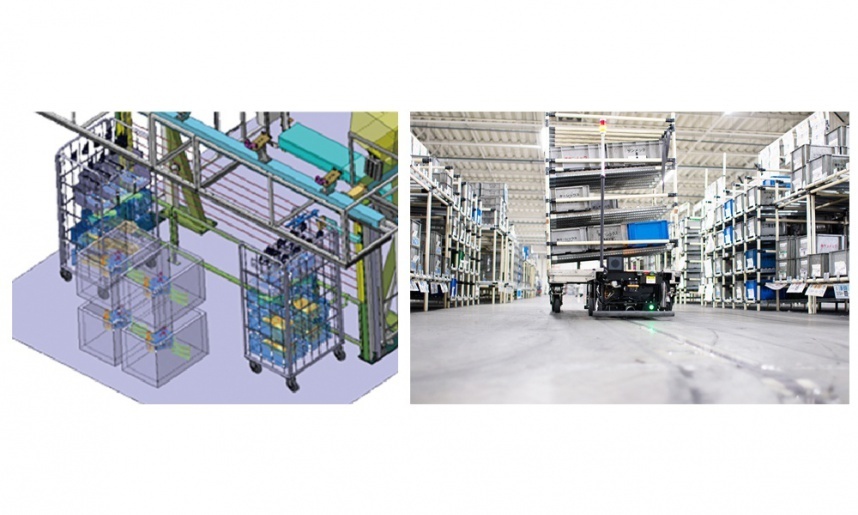

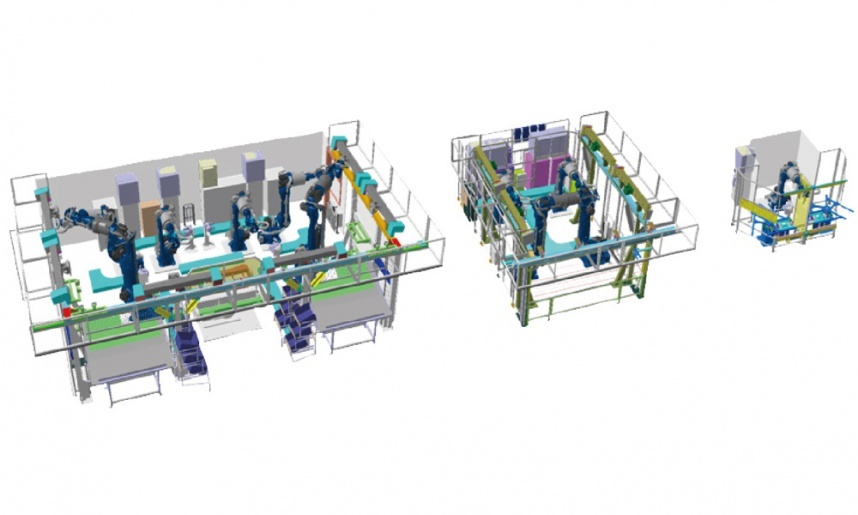

ロボット動作シミュレーション

オフラインプログラミングの活用

動作シミュレーションを用いることで、工場にラインを設置する前に、ロボットや人の動きの机上検証が可能になります。

事前に設備の問題点が見え、ロボットの動きの修正も机上で行うことができるため、

ロボットティーチングの工数が削減でき、短期間で効率良く設備の立ち上げを行っています。

机上での「作りこみ」により、高品質で低コストな製品の生産に寄与しています。